Кейс: проектирование шноркеля автомобиля при помощи 3D-оборудования и программного обеспечения

Кратко: Компания PICASO совместно с THOR3D провели улучшение кузовной конструкции автомобиля (проектирование и монтаж шноркеля), используя 3D-технологии в работе.

Задача: Создание выведенного воздухозабора для внедорожника для эксплуатации его в условиях бездорожья.

Инструменты: 3D-сканер Calibry, 3D-принтер Designer XL, программное обеспечение Calibry Nest, Geomagic Design X и Siemens NX.

Полученный результат: полностью рабочая конструкция, которая отлично показала себя в условиях езды по бездорожью.

Клиент PICASO заказал у компании производство кастомного шноркеля, который нужен для езды по бездорожью. Основной задачей выведенного воздухозабора является защита двигателя от гидроудара, что может привести к серьезной поломке мотора. Конструкция шноркеля предполагает, что вся попадающая через насадку внутрь вода и грязь, ударяясь о стенки, вытекает наружу через специальные прорези.

На рынке есть много готовых решений, но клиент хотел, чтобы дизайн конструкции и само производство были в единичном экземпляре. Для подобных решений, проще всего было обратиться к 3D-технологиям.

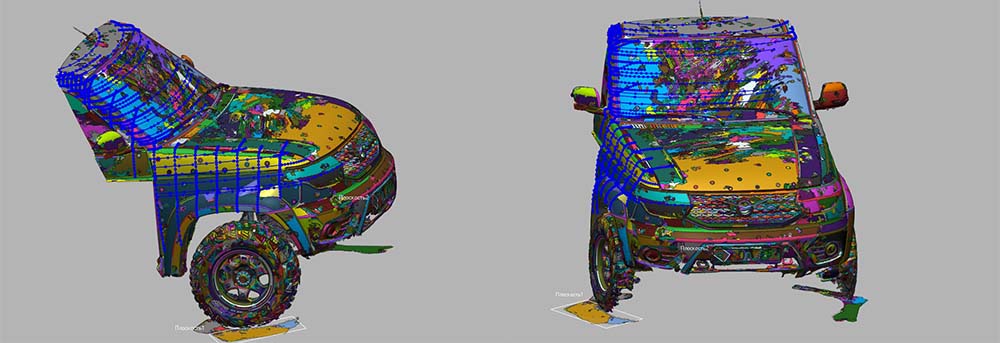

Сначала, специалист отсканировал кузов автомобиля 3D-сканером Calibry. Так как клиент хотел получить полную модель авто, то сканировалось оно целиком, но в дальнейшем для работы понадобилась лишь та часть кузова, к которой крепится шноркель. Сканирование необходимой части заняло 10 минут, а пост-обработка в Calibry Nest – 15.

Изображение 1. Автомобиль перед сканированием.

Calibry может сканировать темные и блестящие объекты, но так как данные предполагались для использования в обратном проектировании, то для получения максимально точных параметров, кузов авто заматировали специальным спреем, а также нанесли маркеры.

Изображение 2. Подготовка кузова авто к сканированию. Нанесение матирующего спрея.

Изображение 3. Сканирование автомобиля 3D-сканером Calibry

Изображение 4. Фото с места сканирования

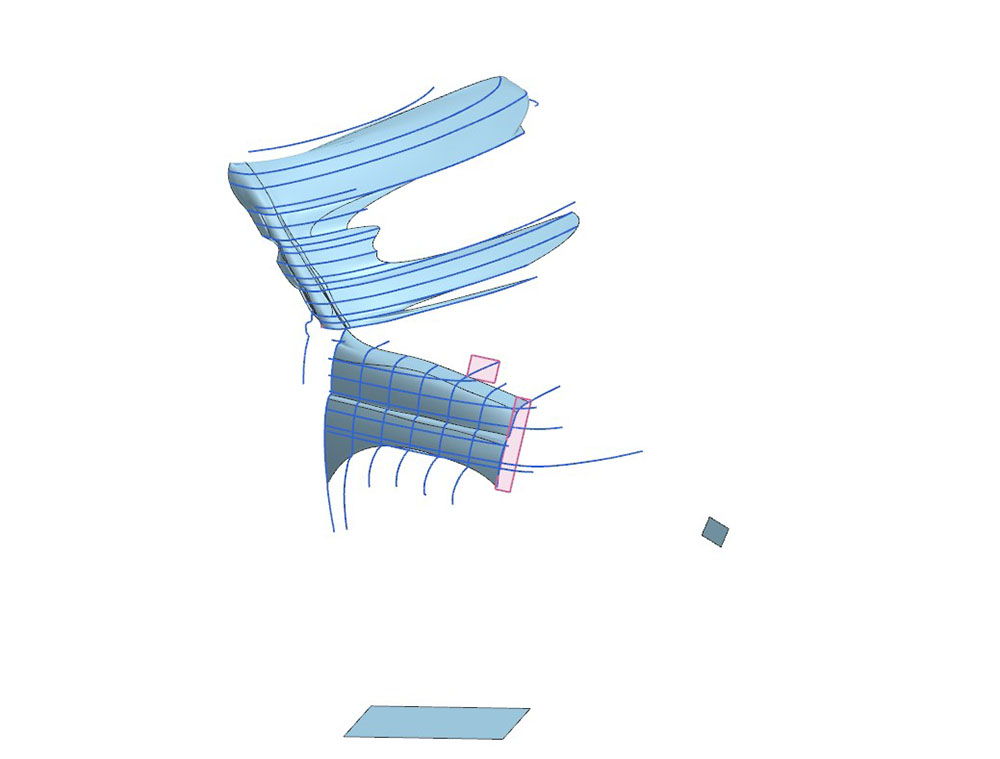

После обработки облака точек в 3D-модель в Calibry Nest, настала очередь твердотельного моделирования части капота и лобового стекла. Работа выполнялась в программном обеспечении Geomagic Design X.

Изображение 5. Перевод 3D-скана в параметрическую модель в Geomagic Design X

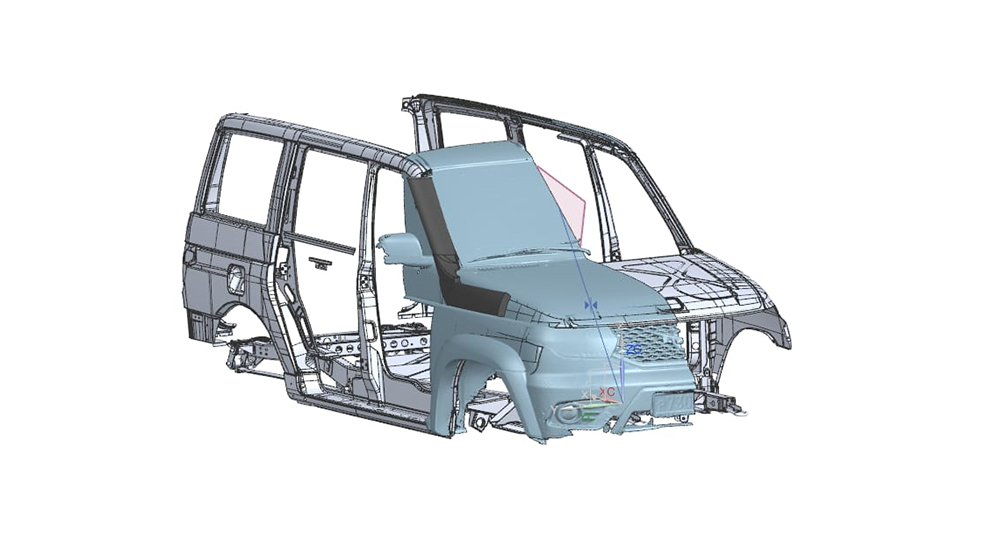

Изображение 6. Siemens NX

Дальше стояла задача спроектировать сам воздухозабор: он должен был быть спроектирован по аналогии с другими шноркелями, чтобы конструкция была рабочая, одновременно повторяя геометрию кузова.

Изображение 7. Совмещение 3D-скана с CAD-моделью с завода

После проектирования воздухозабора и сравнения полученной модели с CAD-овским оригиналом, шноркель был распечатан на 3D-принтере Designer XL из пластика. Конструкция была успешно вмонтирована в кузов и опробована владельцем.