Кейс: внедрение 3D-сканера Calibry в технологический процесс ортопедической клиники для снижения нагрузки врачей.

Кратко: Немецкая клиника попросила компанию Phoenix GmbH & Co. найти решение для автоматизации производства ортезов, чтобы минимизировать нагрузку персонала. Большинство пациентов клиники - дети, которым приходится часто посещать врачей по мере того, как они растут.

Задача: Разработать стандартизированный и воспроизводимый процесс, который мог бы использовать любой ортопед без специальной подготовки в области 3D-сканирования и обратного инжиниринга.

Инструменты: 3D-сканер Calibry, программное обеспечение Calibry Nest, программное обеспечение Geomagic Wrap (с алгоритмами, разработанными Phoenix), 3D-принтер Tractus.

Полученный результат: автоматизация процесса позволила снизить нагрузку на ортопедов на 40% при производстве ортезов. Кроме того, лечение стало более комфортным для пациентов.

Phoenix GmbH & Co. KG - инженерная компания, которая специализируется на разработке продуктов с использованием 3D-печати и 3D-сканирования в области спорта и ортопедии.

В прошлом году их клиент, ортопедическая клиника в Германии, попросила Phoenix разработать технологическую цепочку, чтобы уменьшить нагрузку на врачей, так как стандартный способ создания ортезов для детей был очень неэффективным.

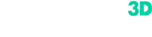

Изображение ортеза стопы. Фото предоставлено: Phoenix Gmbh & Co

Стандартный способ изготовления ортезов.

Большинство пациентов в этой клинике - дети, которым нужно часто посещать врача для производства новых ортезов по мере того, как их стопы растут. Частота посещений может варьироваться в зависимости от каждого пациента, но каждый раз производства ортеза будет одинаковым:

1. Проведение измерений для моделирования стельки

Фото предоставлено: Phoenix Gmbh & Co

2. Моделирование стельки

3. Проверка насколько стелька подходит

Фото предоставлено: Phoenix Gmbh & Co

4. Внесение корректировок

Фото предоставлено: Phoenix Gmbh & Co

5. Подготовка стопы для гипсования

Фото предоставлено: Phoenix Gmbh & Co

6. Гипсование формы

Фото предоставлено: Phoenix Gmbh & Co

7. Отливка формы

Фото предоставлено: Phoenix Gmbh & Co

8. Внесение корректировок в форму

Фото предоставлено: Phoenix Gmbh & Co

9. Вакуумная термоформовка ортеза

Фото предоставлено: Phoenix Gmbh & Co

Стандартный способ изготовления ортеза неэффективен, поскольку он трудоемок (на этапах с 3 по 6 требуются два специалиста). Кроме того, если на этих этапах что-то пойдет не так в производстве ортезов, весь процесс должен быть повторен заново. Есть также некоторые юридические проблемы с гипсовыми формами. Они должны храниться должным образом, а это занимает много места. Наконец, гипс неудобен для многих пациентов.

Новый способ! Производство ортезов сейчас.

Технологическая цепочка производства новых ортезов была значительно сокращена:

1. Измерение стопы

Фото предоставлено: Phoenix Gmbh & Co

2. Сканирование существующей гипсовой формы

Фото предоставлено: Phoenix Gmbh & Co

3. На основе замеров автоматически делается прототип новой формы

Фото предоставлено: Phoenix Gmbh & Co

4. Новую форму печатают на 3D-принтере

Фото предоставлено: Phoenix Gmbh & Co

5.иВакуумная термоформовка ортеза

Фото предоставлено: Phoenix Gmbh & Co

Давайте посмотрим более подробно, как была реализована новая технологическая цепочка.

Сканирование существующей гипсовой формы c помощью 3D-сканера Calibry.

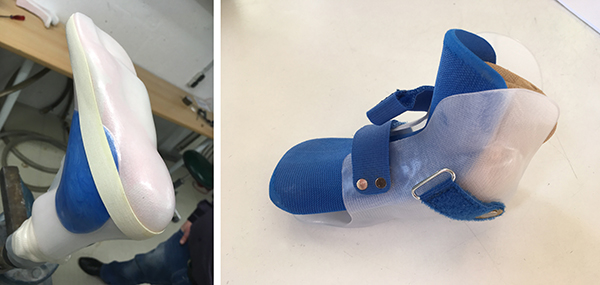

На этом этапе важно правильно расположить сканер: угол между Calibry и поворотным столом составляет 45 *; высота штатива 60см; а расстояние между объективом и центром поворотного стола должно быть 62см.

Схема правильной настройки Calibry. Изображение предоставлено: Phoenix Gmbh & Co

Важно, что стандартизированная установка гарантирует оптимальный результат и не требует никаких инженерных знаний от оператора.

Гипсовая форма сканировалась с обеих сторон, причем каждый скан содержало около 500 кадров.

Кто-то может спросить, можно ли сразу сканировать стопу пациента (например, есть новый пациент, и для него еще не сделали гипсовую форму), а затем обработать 3D-модель в программном обеспечении?

На данный момент в производстве ортезов создание исходной формы производится традиционным способом. Скан формы отличается от скана стопы, так как 3D-скан содержит много анатомических деталей ноги, которая нуждается в лечении, тогда как гипсовая форма имеет упрощенную и уже анатомически правильную геометрию. В настоящее время Phoenix разрабатывает алгоритмы, которые также автоматизируют создание исходной формы. Таким образом, в будущем производство ортезов станет полностью бесконтактным.

Схема правильной настройки Calibry. Сканирование объектов такого размера обычно занимает около 2-3 минут.Изображение предоставлено: Phoenix Gmbh & Co

Обработка 3D-сканов в Calibry Nest

Два скана формы были зарегистрированы, вырезаны из плоскости и объединены. В результате обработки было получено детальное изображение гипсовой форме. Модель в формате STL был готов к последующей работе в Geomagic Wrap.

Последние шаги

«Герметичные» STL-модели были перенесены в плагин Geomagic Wrap, где они были автоматически «выращены» в соответствии с более чем 12 параметрами. Затем новая форма была напечатана на 3D-принтере. Конечный продукт, новый ортез, был получен методом вакуумного термоформования.

Выращивание модели в Geomagic Wrap. Изображение предоставлено: Phoenix Gmbh & Co

Новая форма. Изображение предоставлено: Phoenix Gmbh & Co

Печать новой формы на 3D-принтере. Изображение предоставлено: Phoenix Gmbh & Co

Заключение

- В результате автоматизации производства персонал клиники принимают минимальное участие в создании ортеза. Рабочая нагрузка на врачей была снижена на 40%.

- Стандартизация процесса гарантирует оптимальные результаты независимо от опыта оператора в 3D-сканировании.

«До Calibry нам приходилось использовать более дорогие и менее удобные сканеры для выполнения тех же задач. Это являлось сдерживающим фактором при внедрении 3D-сканеров в сектор B2B, где пользователь не является экспертом в сканировании», - комментирует Эмиль Ворготтер, инженер в сфере 3D-сканирования и аддитивного производства.

- Ортопед не обязательно должен быть экспертом в CAD. Calibry Nest позволяет генерировать оптимальную полигональную сетку для автоматического преобразования данных и проектирования в CAD. Моделирование формы в Geomagic Wrap полностью автоматизировано и легко воспроизводится.

- В отличие от гипсовых моделей, цифровым не требуется физического места для хранения.

- Изготовление цифрового ортеза удобнее для пациентов, поскольку оно бесконтактно.