Кратко: Parc3D, российский стартап, специализирующийся на производстве арт-объектов из металла использовал 3D-технологии (3D-сканирование и 3D-печать) для выполнения проекта по заказу администрации города Выкса ко Дню Города.

Задача: найти альтернативу художественному литью.

Инструменты: 3D-сканер Calibry, собственноручно собранный 3D-принтер, ПО Calibry Nest, Marlin, Meshmixer.

Полученный результат: производство скульптуры стало вдвое быстрее и дешевле традиционного способа изготовления. Так, длительность производства удалось снизить с нескольких месяцев до 10 дней, сэкономив при этом 9 000 евро.

Выкса - небольшой город в России, расположенный в 350 километрах от Москвы. История города восходит к 1765 году, когда он был основан. Традиционная архитектура деревянных домов тесно переплетается с промышленными постройками, что придает Выксе особый облик.

Городская администрация планировала большое празднование Дня города, поэтому заказала скульптурную композицию, символизирующую Выксу. Этой задачей занялась компания Parc 3D, стартап, специализирующийся на создании арт-объектов из металла с использованием технологий ручной ковки и лазерной гравировки.

Городская администрация Выксы попросила их сделать скульптуру, отражающую историю и происхождение города, по эскизу двух рудокопов, сделанному историками и этнографами. Проект выглядел достаточно амбициозным, ведь компания никогда раньше не занималась скульптурой.

Традиционный способ изготовления металлической скульптуры - художественное литье, которое, по мнению специалистов Parc 3D, является дорогостоящим и трудоемким, ведь производство такой скульптуры, как «Рудокопы», заняло бы от 2 до 6 месяцев, а стоимость в лучшем случае составила бы 15 000 евро.

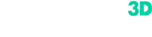

Команда решила использовать 3D-технологии, чтобы сделать процесс более доступным. Но с начала, им нужен был металлический принтер с областью печати, достаточной для изготовления скульптур в натуральную величину. После тщательного исследования рынка команда Parc 3D приняла решение о создании собственного 3D-принтера, способным печатать металлом! По словам основателей компании, причина создания собственного принтера заключалась в желании брать более сложные и большие заказы в сфере арт-объектов. Заказ на «Рудокопов» поступил как нельзя кстати.

Данный кейс отличается от многих других монументальным подходом:

Шаг 1. Разработка и создание 3D-принтера с большой площадью печати.

Шаг 2. Поиск моделей.

Шаг 3. Оцифровка моделей (3D-сканирование).

Шаг 4. Обработка данных и подготовка к печати.

Шаг 5. Печать скульптур.

Шаг 6. Подготовка скульптур к установке.

Первым шагом, команда Parc3D начала с создания собственного 3D-принтера. Вся механика и дизайн были разработаны специалистами стартапа; единственными деталями, которые были куплены, были шаговые двигатели, драйверы и плата управления. Программное обеспечение основано на прошивке Marlin с открытым исходным кодом. Новый принтер имеет площадь печати 800x800x800мм и высокую производительность (от 1,5 до 3 килограмм в час).

Самая большая проблема заключалась в том, чтобы правильно напечатать нависающие углы. Команде удалось справиться с этой задачей, и теперь это ноу-хау компании.

После того, как принтер был построен и успешно протестирован, команда начала работу в тесном сотрудничестве с историками и этнографами по поиску подходящих моделей. Они должны были соответствовать определенным критериям: телосложение и черты лица, подходящие под описание; важным пунктом было наличие бороды.

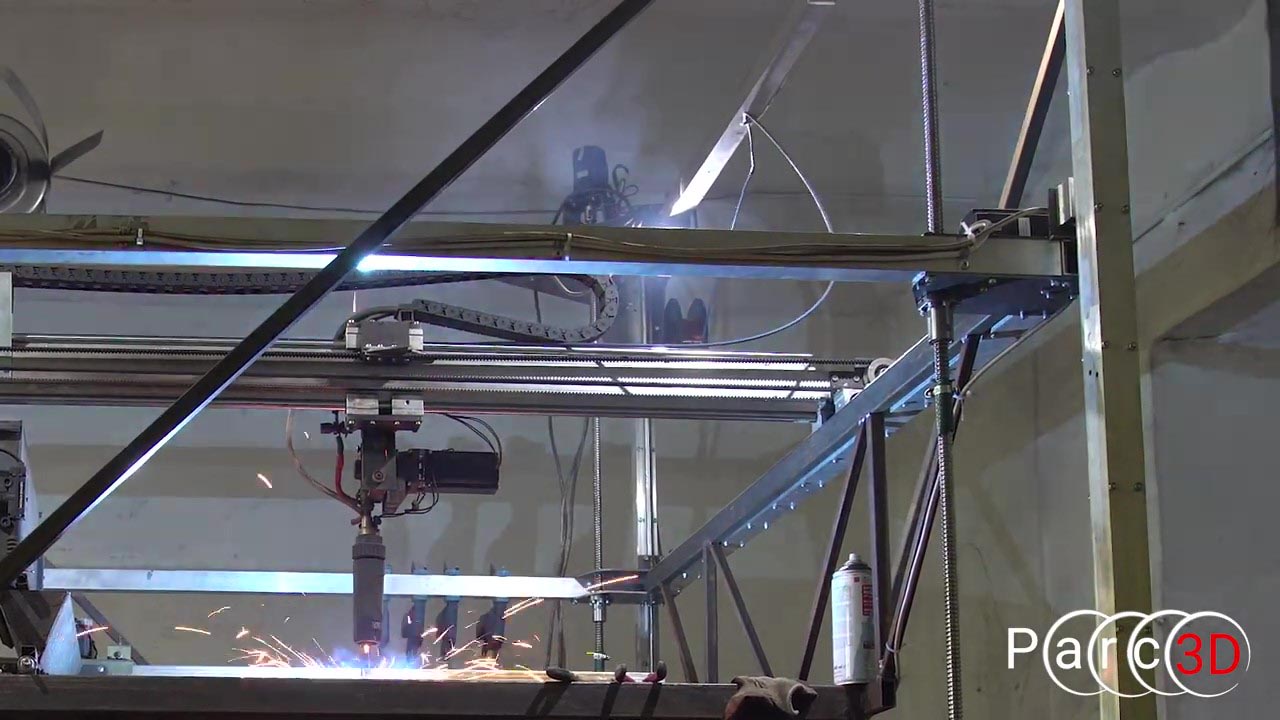

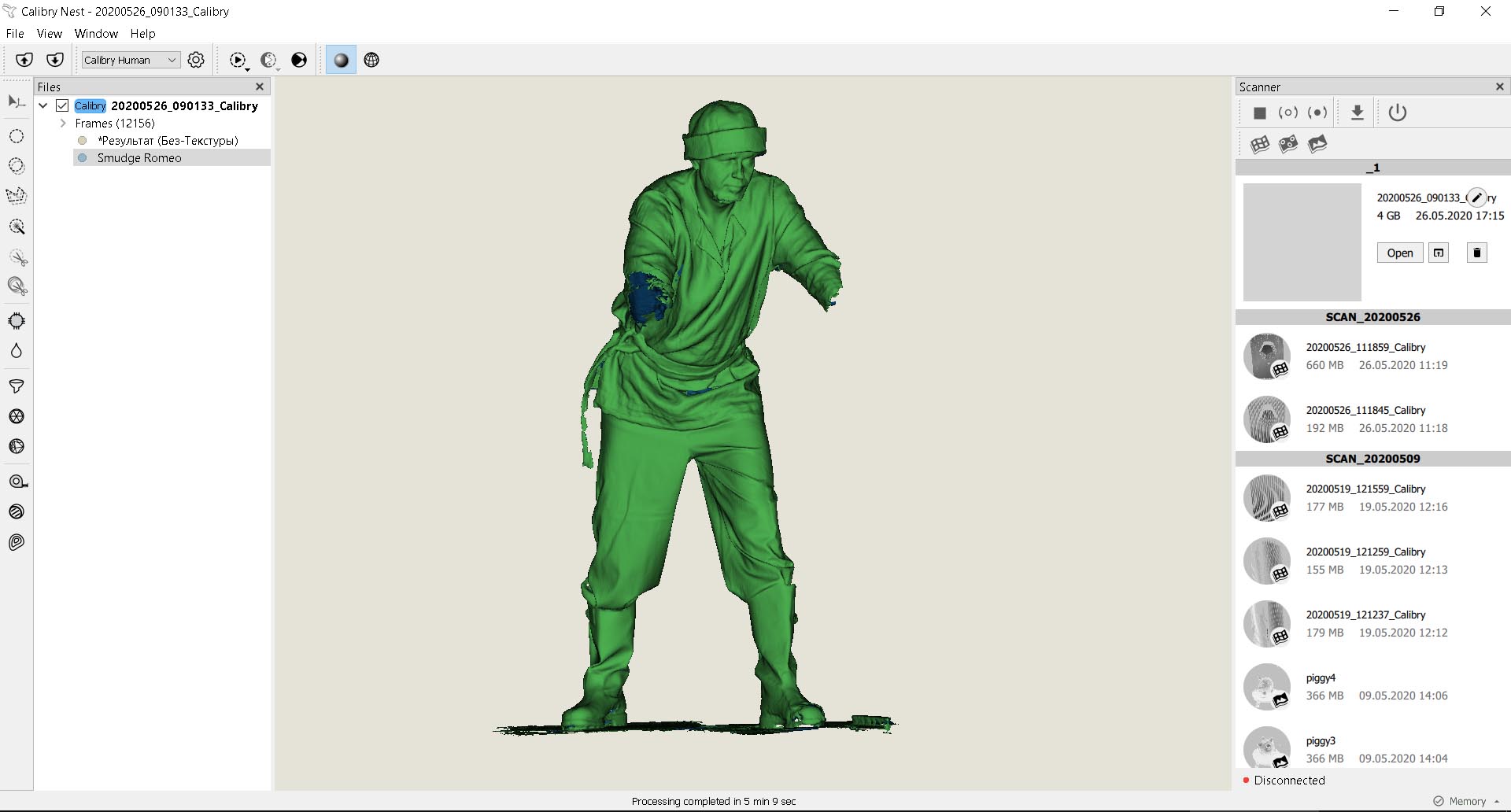

Следующим шагом было сканирование моделей с помощью 3D-сканера Calibry. «Мы выбрали Calibry, потому что, на наш взгляд, это было идеальное соотношение цены и качества для нашего проекта», - комментирует Валерий Рысин, один из основателей компании.

Сканирование людей иногда может быть затруднительным, поскольку они могут непреднамеренно поворачивать головой, переступать с ноги на ногу и моргать. Поскольку команда Parc3D в первую очередь пыталась добиться должного результата, они использовали маркеры. После внедрения функции Live3D сканирование в геометрическом режиме прошло гладко, и команде удалось получить данные с высоким разрешением.

Наряду с программным обеспечением Calibry Nest для постобработки моделей использовался Autodesk Meshmixer. С помощью Meshmixer специалисты Parc3D адаптировали модель под печать; основная работа была сделана в Calibry Nest.

Печать моделей была завершающим этапом проекта. На изготовление двух скульптур в натуральную величину (каждая весом 80 кг) потребовалось около 150 часов и более 100 кг сварочной проволоки. Несмотря на то, что 3D-принтер имел большую площадь печати, каждая статуя была напечатана частями, которые были сварены вместе.

Перед установкой скульптуры отшлифовали и покрыли краской. Проект на стыке технологий и искусства оказался более эффективным, чем художественное литье.

Общее время, потраченное на создание скульптуры – порядка 10 дней, из которых подготовка модели к печати заняла 1 – 3 дня, а непосредственно на печать ушло 7 дней (по 12 часов работы в день).

Заключение:

Производство скульптуры методом художественного литья заняло бы от 2 до 6 месяцев.

Стоимость такой скульптуры, как «Рудокопы» обошлась бы в 15 000 евро, если использовать литье. В случае с 3D-принтером удалось снизить стоимость до 6 000 евро.

Теперь архитектурный ансамбль Выксы, состоящий в основном из деревянных домов и промышленных построек, дополнился скульптурой, полностью созданной с использованием 3D-технологий.